La fabbrica dell’aeroporto

di Sebastiano Baldan

Alle 7.30 di mattina ero a piedi su Fulham Palace road verso la stazione di Hammersmith.

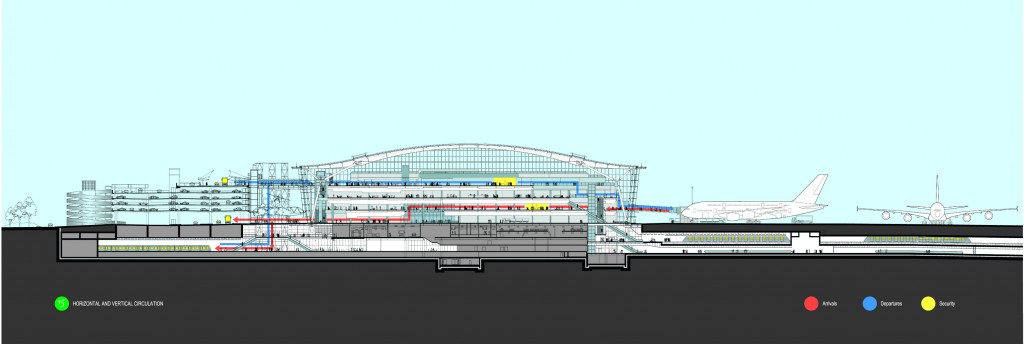

La Westbound Piccadilly line a quest’ora della mattina è sempre molto affollata. Trasporta migliaia di persone da Central London all’aeroporto di Heathrow; un serpentone di treni che ogni due minuti sgancia uomini e donne di tutte le età e nazionalità, tutti pronti per partire, prendere un volo e svanire tra le nuvole. Il 7 marzo 2005, un lunedì, ero in mezzo a decine di valigie e iPod accesi su uno di questi treni, mentre sbirciavo tra le pagine di giornale del mio vicino di turno. Era il primo giorno di lavoro al progetto di Heathrow Terminal 5 e mi recavo agli uffici di cantiere che si trovavano lungo la pista nord dell’aeroporto. Matthew Butters, il mio line-manager, mi stava attendendo per un breve saluto nella hall del WBC2 (World Business Center) e poco dopo mi avrebbe lasciato nelle mani di altri collaboratori per iniziare la “T5 induction”.

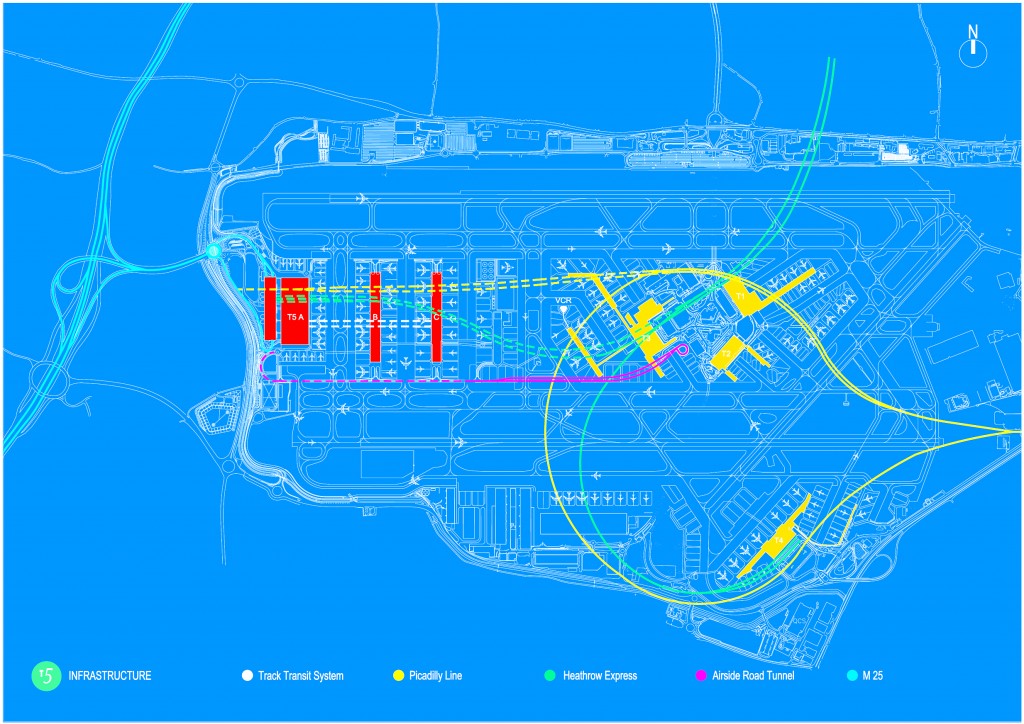

Heathrow è il principale aeroporto di Londra e al suo interno il Terminal 5 è l’opera più grande mai realizzata in Inghilterra, per estensione, durata e costo; 260 ettari di superficie (la dimensione di Hyde Park), 20 anni di durata a partire dalle prime proposte del 1988 e al costo di 4,3 miliardi di sterline.

Lo studio R.R.P (Richard Rogers Partnership), che ora è diventato Rogers Stirk Harbour Architects, si aggiudica la vittoria del concorso nel 1989 e nel 1992 la BAA (British Authority Airports), committente dei lavori, consegna il progetto alle autorità britanniche per ottenere il permesso di costruire.

Il progetto viene approvato solo nel 2001, dopo il più lungo processo pubblico inglese (46 mesi, 700 testimoni, 30 milioni di parole scritte su 80.000 pagine di documenti) e si conclude nel 2008 con la presenza della regina Elisabetta II di Inghilterra all’inaugurazione del nuovo Terminal il 14 di marzo.

Il terminal si estende su una superficie complessiva di 300.000 mq e si compone di un edificio principale denominato T5A e due edifici satellite, T5B e T5C. A ovest si innalza un parcheggio multipiano di 3800 posti auto, raggiungibile attraverso una lunga rampa aerea che immette nella viabilità autostradale a ridosso dell’aeroporto.

Il progetto include la nuova torre di controllo, la più alta del Regno Unito, e un complesso alberghiero di 600 camere. In seguito all’apertura di T5, Heathrow ha incrementato la sua capacità di circa 30 milioni di passeggeri, portandosi ad un numero eccezionale di 90 milioni di utenti potenziali nell’arco di un anno ovvero l’aeroporto più trafficato del pianeta.

T5 Agreement e le fasi del progetto

Una delle questioni che il committente BAA doveva affrontare subito dopo aver ottenuto il permesso di costruire, era quella di individuare l’organizzazione più efficiente per un progetto talmente vasto da non avere precedenti in Inghilterra. Non essendo possibile affidare la gestione e l’esecuzione dell’opera a un singolo soggetto, né sotto il profilo operativo né tantomeno sotto quello finanziario-assicurativo, si decise di adottare un modello organizzativo e di lavoro particolare, chiamato Terminal 5 Agreement, ovvero un contratto secondo il quale il committente rimuoveva ogni rischio connesso all’esecuzione dell’opera dalle imprese di costruzione e dai fornitori. In cambio questi ultimi avrebbero avuto l’opportunità di concentrarsi esclusivamente sulla qualità del loro lavoro, di allontanare la possibilità di spiacevoli dispute o accuse da parte degli uni o degli altri e soprattutto di perseguire in maniera concertata l’obiettivo finale dell’opera.

Questa scelta derivava da uno studio approfondito fatto su 3 grandi progetti pubblici precedenti a T5: il nuovo parlamento scozzese, il Millenium Dome e l’estensione della Jubilee Line (una linea della metropolitana londinese). La caratteristica che legava questi tre progetti era un sostanziale fallimento sotto il profilo gestionale e l’incremento esponenziale dei costi di costruzione.

Ad esempio, il costo del nuovo parlamento scozzese lievitò dalla stima originaria di 55 milioni di sterline a 430 milioni; nel caso del Millenium Dome invece, una iniziale previsione di 12 milioni di visitatori all’anno (e quindi la proiezione di profitto) era ampiamente sovradimensionata e questa, sommata all’incremento dei costi di circa un terzo del budget, ne decretò il fallimento finanziario. Relativamente all’estensione della Jubilee Line infine, si verificò un ritardo nella esecuzione dell’intervento di quasi due anni e una maggiorazione del costo pari a 1,2 miliardi di sterline.

Il Terminal 5 Agreement si definisce perciò come il tentativo di evitare la ripetizione di un altro disastro economico dovuto a cause quali il ritardo nel completamento dell’opera e il generarsi di contenziosi tra i soggetti coinvolti nel progetto, che inevitabilmente si ripercuotono sull’esito del progetto quindi a danno della committenza stessa.

In una versione semplificata, l’agreement si basa sull’idea che piuttosto di includere nel contratto con le imprese una somma monetaria legata al rischio imprenditoriale (quest’ultima molto onerosa e che spesso si trasforma in semplice profitto per le aziende), questi soldi vadano a formare un cuscinetto finanziario a disposizione dell’impresa appaltatrice o di quelle parti del progetto che potrebbero trovarsi in difficoltà o in ritardo rispetto al programma dei lavori. Questo implica inoltre un ruolo attivo del committente nella gestione del progetto e dei team, che genera una sorta di aziende virtuali formate da BAA e dalle imprese, alle quali si demanda la responsabilità di gestire un budget e di portare a termine i lavori secondo il programma attraverso l’incentivazione con premi monetari.

Nell’evenienza di fallimento da parte di un contractor nell’esecuzione di un lavoro, ad esempio un muro da rifare perché in posizione sbagliata, il lavoro viene rifatto senza che l’impresa debba pagare l’opera aggiuntiva con un doppio beneficio: il primo è che l’azienda appaltatrice non ha bisogno di tutelarsi in modo particolare e quindi non cerca di far ricadere la colpa su qualcun altro; il secondo è che il muro viene ripristinato immediatamente nella posizione corretta consentendo l’avanzamento dei lavori con il minimo ritardo. Se il muro dovesse venire eretto ancora nella posizione sbagliata, allora l’azienda virtuale perderebbe una parte del proprio profitto e solo nel caso si ripetesse nuovamente lo stesso errore il costo del rifacimento verrebbe accollato al diretto responsabile.

Questi aspetti dell’agreement pertanto, dimostrano come la necessità di evitare ritardi nella costruzione del nuovo aeroporto fosse cruciale, perché questi avrebbero potuto innescare una catena di contenziosi legali capace di mettere in crisi l’operazione complessiva.

I punti essenziali dell’accordo contrattuale T5 Agreement si possono riassumere nelle seguenti prescrizioni: 1. la necessità di identificare ed esporre I rischi correlati a tutte le attività del progetto fin da subito; in questo modo il rischio finanziario legato al fallimento di una attività viene mitigato dalla programmazione dei lavori; 2. l’obbligo di lavorare in team multidisciplinari integrati; 3. la richiesta di una qualità massima come standard minimo accettabile; 4. la garanzia di un alto profitto per le imprese e l’incentivazione a rispettare i tempi con premi bonus.

Una volta stabilito questo tipo di accordo fra il gruppo di progettazione e gli operatori coinvolti nel progetto, il programma di costruzione è stato suddiviso in cinque fasi principali:

Fase 1

“Preparazione del sito e cantierizzazione”. Comprende le indagini conoscitivo-preliminari e gli scavi archeologici, il livellamento del suolo e la bonifica del terreno, oltre alla costruzione degli edifici del cantiere, delle strade e delle strutture dedicate alla logistica.

Fase 2

“Scavi del terreno e fondazioni”. Include gli scavi e il getto delle fondazioni e la costruzione dei livelli interrati e contemporaneamente prevede l’inizio dello scavo per l’estensione della linea metropolitana Piccadilly.

Fase 3

“Costruzione Strutture Portanti”. Durante questa fase durata da Aprile 2004 a Dicembre 2005 viene la copertura e le principali strutture interne dei due terminal A e B, e viene inoltre costruito il parcheggio multipiano.

Fase 4

“Allestimento degli interni”. Durante la quale vengono eseguite tutte le finiture interne e vengono installati gli impianti dell’edificio e il sistema di smistamento bagagli. In questa fase viene realizzato inoltre il complesso sistema informatico dell’aeroporto.

Fase 5

“Collaudo”. Durata da settembre 2007 fino a marzo del 2008.

L’industrializzazione e i “numeri” di T5

La logica del mercato ci ha abituato a scegliere in base a ciò che ci viene offerto e che più si avvicina al nostro gusto. Anche l’architetto crea gli edifici a partire da elementi prefiniti e spesso adatta la sua idea attraverso scelte dettate dalla convenienza estetica ed opportunità economica.

La straordinaria scala del nuovo terminal di Heathrow induce in un certo senso ad un atteggiamento non convenzionale e stimola fin dall’inizio un diverso approccio alla progettazione e alla costruzione dell’opera.

Un aneddoto curioso che coinvolge Mike Davies (partner di RRP e responsabile del progetto di T5) riguarda la richiesta del committente di collocare uno spazio destinato a magazzino per le lampadine di ricambio delle apparecchiature luminose del terminal. È con grande stupore infatti che egli viene a conoscenza delle considerevoli dimensioni richieste per il magazzino e che in effetti all’interno nel nuovo terminal sarebbero stati impiegati circa 75000 nuovi apparecchi luminosi.

Mike Davies, a proposito del ruolo dell’architetto, afferma in un’intervista rilasciata al «The Architects’ Journal»: «There’s no individual selection by the architect but large-scale concurrent engineering. You can’t just say you’ve decided to go with the pink fur. The quantities are colossal. You can’t just go in and pick a nice carpet just like that because you will be buying a square mile of that nice carpet. And choosing a door handle: what you are actually choosing is 30,000 door handles. That’s probably a year’s production for any manufacturer.» [Specifier’s choice: Terminal 5, Heathrow Airport, by Sutherland Lyall, The Architects’ Journal, 1 maggio 2004. «Non ci può essere una selezione fatta autonomamente da parte dell’architetto, piuttosto si tratta di “concurrent engineering” su grande scala. Non si può dire semplicemente che hai deciso di usare quel tappeto rosa. Le quantità sono colossali. Non puoi entrare e scegliere un bel tappeto così come se niente fosse perché stai comprando qualche chilometro quadrato di quel bel tappeto. O magari scegliere la maniglia di una porta: quello che tu stai scegliendo in realtà vuol dire 30.000 di queste maniglie. Cioè probabilmente un anno di produzione per qualsiasi azienda.» ]

Queste frasi mostrano molto bene che le decisioni prese dal progettista non riguardano più questioni semplicemente estetiche o funzionali perché hanno a che fare con “grandi numeri” e quantità non “convenzionali”. Egli si trova costantemente di fronte a scelte che implicano dimensioni colossali e l’eventuale successo di queste dipende in primo luogo dall’industria e dalla sua capacità di programmazione e produzione. Questo non può far altro che cambiare radicalmente la percezione del committente e dei suoi consulenti nei confronti dell’opera che dovevano portare a termine.

Un elemento chiave nel processo della progettazione di T5 è che BAA decise di razionalizzare fin da subito la supply chain (ovvero la catena di fornitori), individuando per tempo tutte le maggiori imprese di costruzione e i fornitori che sarebbero stati coinvolti nella realizzazione del nuovo aeroporto. In questo modo si poteva garantire una organizzazione efficiente del processo di fornitura e la logistica. Secondo una definizione “maggiore”, il progetto di T5 si basa sul concetto di Concurrent Engineering (ingegneria concorrente, che concorre a produrre lo stesso risultato): ovvero l’integrazione del processo progettuale a quello produttivo che mira alla riduzione dei tempi di produzione e costruzione e che si fonda sulla flessibilità e potenzialità di entrambi per garantire una maggiore qualità del prodotto finito. Multidisciplinarità, collaborazione e innovazione: questa è la visione del committente. Mettere assieme invece che creare comparti stagni e indipendenti, per fare in modo che tutte le scelte siano consensuali e condivise, siano queste mirate al design, alla produzione e all’utilizzo e manutenzione dell’aeroporto.

L’opera venne divisa in 16 progetti maggiori affidati a singoli gruppi di progettazione, e ulteriormente suddivisa in 147 sub-progetti guidati da altrettanti design team, responsabili di specifiche aree di intervento o famiglie di elementi architettonici, denominati “systems”. Tutti i numeri associati a T5 simboleggiano la sua grandiosità: 80.000 tonnellate di acciaio, di cui 17.000 per la sola copertura del terminal principale (il peso equivalente di 3000 elefanti) e 25.000 per le strutture interne (l’equivalente di 148 Boeing 747); 1,2 milioni di metri cubi di cemento; 30.000 mq di vetro in facciata (5.500 pannelli); 17 km di nastro trasportatore; 192 ascensori; 105 scale mobili; 2.735 km di cavo elettrico; 42.000 km di fibra ottica (il giro della terra lungo l’equatore!); 150.000 mq di sola superficie piastrellata interna (esclusi i pavimenti in legno, quelli rivestiti di tappeti, quelli flottanti e quelli autolivellanti), per un totale di 417.000 piastrelle di 60×60 cm posate una ad una dalle mani esperte di posatori portoghesi; 5.000 porte; 35.000 mq di finitura in vetro per partizioni interne; 5.000 pannelli circolari per controsoffitto; kilometri e kilometri di binario paraurti in acciaio; un totale di 8.000 persone coinvolte contemporaneamente in cantiere e 60.000 coinvolte nel progetto nell’arco di 20 anni.

Nel momento in cui io iniziavo il lavoro a T5, 500 persone circa erano attive negli uffici di cantiere dove si progettava il nuovo Terminal, in un costante divenire che non conosceva momenti di sosta.

Dopo la prima intensa settimana di T5 INDUCTION (ovvero una introduzione di cinque giorni a tutti gli aspetti del progetto, progettuali e programmatici, ai rischi del cantiere) e di corso CAD (un corso specifico sull’impostazione dei files CAD di T5) venni assegnato al A+GM team (Architectural and General Metalwork), mi venne data una scrivania e un computer vicino al capogruppo, un architetto sud-africano di origini indiane, trentenne, sposato e con i capelli lunghi neri e ricci. Di fronte a me lavorava un altro architetto del nostro gruppo, questa volta cinese, sempre sui trenta e molto simpatico. Il piano dell’edificio in cui sedevo era interamente dedicato al Fit-Out Design, ovvero la progettazione degli interni. Il Fit-Out design era suddiviso in molte aree denominate Architectural Systems (sistemi architettonici), ad esempio: Wall linings, Hard & Soft Floors, Architectural and General Metalwork, Glazed Balustrades, Ceilings, Lifts and Escalators, Retail, Stairs, Architectural Steelwork, e poi Drywalls, Light Fittings, Doors, Signage and Media, Furniture, Toilets. Attorno a me vi erano decine e decine di architetti, ingegneri, esperti di materiali, specialisti e tecnici delle ditte fornitrici e delle imprese di costruzione, segretarie, disegnatori, package leaders, package managers, responsabili dell’IT (information technology), modellatori 3D, Cad Manager,…, tutti di età compresa tra i 20 e i 60 anni e provenienti dalle più disparate parti del mondo.

Dopo i primi sei mesi di T5, il tempo minimo di permanenza nel progetto che assicurava una visione complessiva sufficiente a comprenderne le dinamiche, venni spostato alla supervisione del Floors team, il gruppo preposto alla produzione dei disegni e dei dettagli relativi alla posa dei pavimenti del terminal 5A.

I “floors set-out drawings” venivano preparati su tavole in formato A0 in scala 1:50 e contenevano le quote utili ai posatori del pavimento e i riferimenti al dettaglio costruttivo di ogni interfaccia tra il pavimento e le altre componenti dell’edificio. Solo per coprire i piani dell’edificio A vennero prodotti oltre 100 disegni, l’equivalente della corsia di una pista d’atletica larga un metro e lunga un centinaio. Ognuno di questi disegni, prima di passare in cantiere, veniva settimanalmente sottoposto alla visione e approvazione degli altri “system architect”, che se necessario, avrebbero messo in luce eventuali conflitti con il loro lavoro. Il gruppo era affiancato da un ingegnere dei materiali, da un ingegnere strutturista, dal responsabile di cantiere (per la posa dei massetti e del pavimento), e da un minimo di due ad un massimo di cinque disegnatori cad. Il Package Manager inoltre era responsabile per gli aspetti prettamente organizzativi e finanziari, rappresentando l’anello di giunzione tra il gruppo operativo, la committenza e la design leadership.

La singolarità del “floors package” era che estendendosi ovunque all’interno dell’edificio toccasse ogni cosa e questo facilitava la comprensione dell’avanzamento generale dei lavori di cantiere. Relativamente alla posa dei pavimenti ad esempio, un episodio particolare potrebbe illustrare bene quanto fosse importante per il cliente riuscire a mantenere il programma di costruzione entro i termini stabiliti e come l’aspetto dell’industrializzazione del progetto fosse in grado di aggirare gli ostacoli posti da eventuali sfasamenti temporali nella costruzione dell’opera.

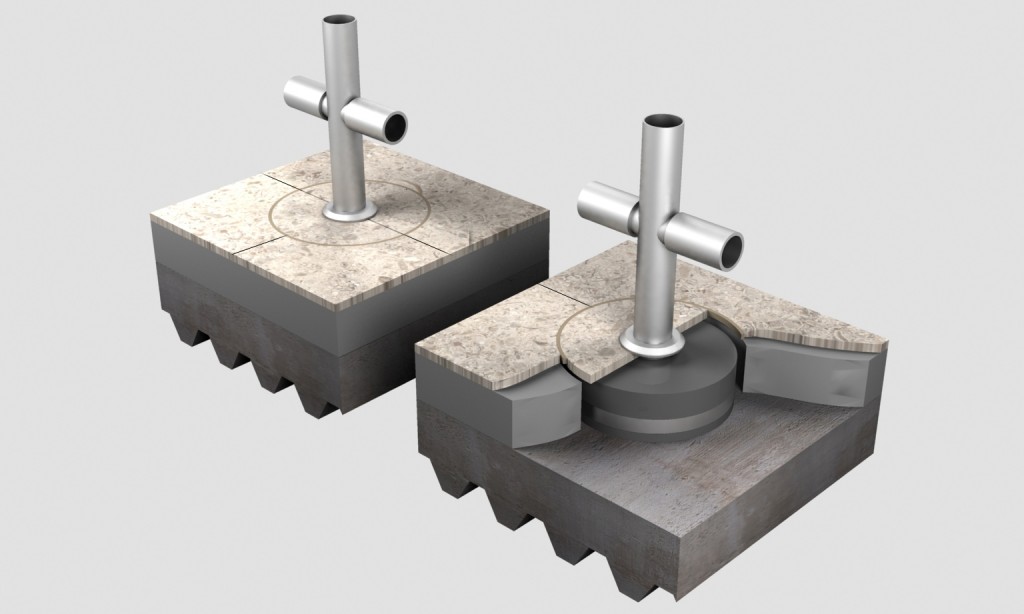

I pavimenti del terminal sono costellati da migliaia e migliaia di elementi metallici come colonnine, balaustre, transenne, segnaletica, guardrail paraurto per carrelli, dissuasori di fronte alle scale mobili, etc., e ognuno di questi elementi deve essere fissato meccanicamente sul solaio in calcestruzzo, per offrire una adeguata resistenza all’urto dei carrelli portabagaglio e dei veicoli che si muovono all’interno dell’edificio (trenini e macchine pulitrici).

La pratica insegna che questi elementi vengano installati prima del getto dei massetti e che successivamente si ritagli la piastrella di finitura lungo il bordo dell’elemento, previa l’installazione di un giunto elastico tra l’elemento e il pavimento stesso. Nel momento in cui aveva doveva aver inizio il getto del massetto e la posa delle piastrelle, nessuno di questi componenti era stata montato sul solaio e in alcun modo era possibile fermare o rallentare l’operazione della posa perché avrebbe provocato gravi ritardi e ripercussioni su altre operazioni programmate da tempo.

Perciò, dopo innumerevoli meeting e prove su porzioni di pavimento “sacrificale”, si decise di applicare un foro con una sega circolare sulla pavimentazione finita (il carotaggio del pavimento), fino alla superficie superiore del solaio. Una volta estratto il cilindro composto da massetto e piastrella incollata si poteva finalmente imbullonare la piastra metallica alla base degli elementi e riempire il buco con nuovo massetto di posa.

Contemporaneamente, il “floors team” assieme al produttore dei pavimenti, avviava il progetto di piastrelle semicircolari fatte su misura, che avrebbero dovuto riempire il foro rimasto sulla superficie ed addossarsi ai vari elementi metallici. Questo episodio dimostra come la “industrializzazione” del progetto abbia permesso di dare una risposta immediata ad un problema contingente e anche come sia stato possibile ridurre in maniera efficace un ritardo di costruzione, scegliendo una strada che nel quadro generale dell’intervento ha portato alla minore perdita economica.

T5 CAD

La grande quantità di informazioni da produrre impegnava contemporaneamente altre centinaia di persone nei piani superiori ed inferiori degli edifici del WBC e nei compounds a ridosso del cantiere. Mentre il nostro team era impegnato con decine di disegni da consegnare puntualmente, altri si dedicavano alla progettazione delle lunghissime rampe del multi-storey car-park, al progetto dello scavo della linea metropolitana Piccadilly profondo decine di metri o ancora alla estensione delle piste di rollaggio nell’area ovest dell’aeroporto.

La complessità dell’impresa perciò richiedeva un coordinamento che riuscisse a sincronizzare tutti i “design team” del progetto e nel 2001, sebbene esistessero già molti programmi di disegno automatico in commercio, difficilmente questi avrebbero potuto mettere assieme e gestire la diversità e le molteplici discipline coinvolte. Il desiderio di BAA era quello di utilizzare un “ambiente informatico” comune a tutti, dove ognuno potesse immagazzinare il proprio lavoro e soprattutto potesse estrarre ed usare in tempo reale quello dei propri colleghi. Venne così progettata SME (Single Model Environment), una struttura informatica progettata appositamente per T5 su richiesta di BAA. Fin dalla sua prima concezione SME ha costituito un modello ad alta flessibilità, che raccoglie file format di ogni genere e dimensione, 2D, 3D e documenti di testo, capace non solo di organizzare le informazioni grafiche del progetto ma anche di coordinare le fasi di costruzione, introducendo una cosiddetta “quarta dimensione”. Più semplicemente si trattava di inserire all’interno del modello tridimensionale anche le strutture temporanee e i mezzi di costruzione come le gru meccaniche da utilizzare durante alcune fasi specifiche di costruzione, al fine di valutarne l’ingombro, i movimenti e le eventuali criticità indotte dalla loro presenza in cantiere.

Già solo a settembre del 2005 si contavano circa 500 operatori CAD all’interno di SME, più di 16.000 files bidimensionali, 18.000 files tridimensionali e ben 86.000 disegni archiviati dentro “Documentum”, la piattaforma di salvataggio dei files T5 contenuta in SME. In una così grande quantità di materiali il coordinamento della progettazione era garantito attraverso l’archiviazione di files che ogni gruppo era tenuto a fare secondo termini prestabiliti. La sovrapposizione di questi disegni permetteva di riconoscere l’avanzamento dei singoli gruppi di lavoro e di determinare eventuali conflitti tra gli uni e gli altri con un certo margine di anticipo.

Tuttavia, la capacità di generare informazioni CAD secondo un tempo stabilito era di per sé insufficiente a garantire un alto livello di qualità, dal momento che ogni team avrebbe usato standard diversi, colori diversi, unità di misura diverse o addirittura lingue diverse. Così vennero introdotti i cosiddetti “T5 CAD Standards” e “T5 CadTools”, raccolti in un manuale i primi (manuale sulla qualità dei disegni e la loro numerazione) e creati su misura i secondi. Ogni utente CAD del progetto inoltre doveva partecipare ad un corso di formazione ad hoc e superare un “T5 CAD Test” prima di unirsi al proprio team. In particolare le CadTools di T5 erano estensioni (plug-ins) di software (ad esempio Autocad) appositamente ideati per la creazione e gestione dei layer (T5 Layer Manager), il controllo di eventuali bugs nei disegni (T5 Cad Check), e addirittura un T5 Windows Explorer e un desktop personalizzato per accedere alle sottocartelle di “Documentum”, cioè i drives contenenti tutti i documenti del progetto, dai più vecchi fino ai live model.

“A Big Shed”

Una grande copertura: credo che sia stato proprio “lei” a far innamorare BAA dopo aver visto le prime versioni del progetto di Richard Rogers. A Londra, prima di Terminal 5, si contavano già importanti edifici caratterizzati da imponenti coperture: il British Museum ad esempio e l’aeroporto di Stansted di Foster and Partners. Ma anche il Millenium Dome dello stesso Rogers e, facendo un salto indietro di quattro secoli, la grande cupola di Saint Paul progettata da Cristopher Wren.

La storia della copertura di Terminal 5 è singolare e sebbene l’edificio non abbia riscosso un enorme successo vale la pena accennare alcuni aspetti legati alla sua creazione. L’ingegneria strutturale e la pianificazione della costruzione dell’opera T5 sono profondamente interconnesse. L’industrializzazione del progetto ha rivestito un ruolo fondamentale anche nella definizione delle parti che compongono la struttura principale degli edifici, tanto che risulta difficile stabilire dove finisce la progettazione e dove inizia il metodo costruttivo.

Il disegno della copertura dipende fortemente dalla tecnica costruttiva dell’acciaio e soprattutto dalla possibilità di trasportare ed assemblare queste megastrutture in modo efficiente e sicuro. Una delle decisioni chiave infatti riguardava la necessità di ridurre al minimo la quantità di saldature in opera e di massimizzare la possibilità di unire meccanicamente i singoli pezzi. Tanto che il 90% della struttura primaria e secondaria in acciaio è stato realizzato in Finlandia, trasportato via nave e assemblato come un grande “Meccano” una volta giunto a Londra.

Il tetto è stato costruito in una fase da 18 metri e da 5 fasi di 54 metri l’una, ciascuna di queste fasi corrisponde a 3 campate da 18 metri. La parte centrale delle arcate, le quali nel complesso sono lunghe 156 metri, viene montata a terra e sollevata fino alla posizione finale mediante strutture temporanee, riducendo il rischio di lavorare a una considerevole altezza ed è resa possibile dall’uso di gru meccaniche e props (letteralmente “puntelli”, in questo caso si tratta di pistoni) sufficientemente bassi da non interferire con il radar dell’aeroporto.

Architetto e Architettura “standard”, i rischi dell’industrializzazione

Va da sé che nella progettazione di un aeroporto l’aspetto della funzionalità rivesta maggiore importanza, sia quella relativa al modo in cui viene concepito il gruppo di progettazione, sia quella relativa all’utilizzo dell’edificio.

Fare parte di una squadra ha molti vantaggi: vi sono ruoli e responsabilità chiare e vi è la possibilità di mitigare le difficoltà con l’aiuto delle competenze specifiche dei propri partners. La capacità di creare un team in grado di rispondere positivamente a tutti i quesiti che il progetto può porre è sicuramente una delle eccezionalità dell’organizzazione che ha portato alla realizzazione di T5. Tuttavia questo processo ha comportato una trasformazione nel ruolo del designer, imponendogli un atteggiamento più selettivo che propositivo, o ancor meglio più operativo che intellettuale. Infatti una volta stabiliti dei criteri progettuali o le caratteristiche di un componente, subentra un fattore di ripetitività tipico dell’industrializzazione, per il quale viene demandata all’architetto la responsabilità di applicare la stessa regola a parti diverse dell’edificio, riducendone in un certo senso la capacità creativa e la possibilità di intervento. D’altro canto, solo la razionalizzazione dell’intervento secondo “standard” avrebbe permesso una riduzione del rischio finanziario legato all’opera. Credo che per molti, dopo un certo lasso di tempo, la mancanza di motivazione fosse divenuta un problema e che proprio questo costringesse il “project management” ad un ricambio frequente di professionisti. Stimolare, motivare e garantire continuità erano il “must” dei leader di progetto, ben coscienti del fatto che solo questo poteva allontanare il rischio e gli effetti della deresponsabilizzazione.

Sotto un altro punto di vista inoltre, la composizione di sistemi tecnologicamente e funzionalmente risolti, per quanto generalmente riuscita, denuncia a volte la mancanza di equilibrio visivo, perché il coordinamento delle parti non sempre si è tradotto nella loro integrazione anche estetica. Un po’ come può accadere in un gruppo di suonatori virtuosi la cui musica nel complesso non riesce a suscitare la passione di una semplice ballata. Questo, secondo me, deriva in primo luogo dal fatto che il disegno degli interni dell’edificio è stato riposto nelle mani di più consulenti e che RRP abbia limitato la sua progettazione alla struttura principale dell’edificio senza entrare troppo nel dettaglio delle finiture interne; in secondo luogo, un progetto che si sviluppa nell’arco di 20 anni presenta una maggiore difficoltà di gestione in quanto sia le richieste del committente che le contingenze evolvono costantemente, spesso a scapito del risultato estetico.

Il futuro di Heathrow

La storia dell’aeroporto di Heathrow sembra non avere attimi di pausa e mentre BAA preme per completare l’ultima fase di Terminal 5 (il terzo edificio T5C, dopo T5A e T5B, dovrebbe essere concluso nel 2011), già dal 2007 Norman Foster sta lavorando al nuovo terminal Heathrow East, che sostituirà il vecchio T2. La prima fase del progetto dovrebbe concludersi nel 2013 e il suo completamento nel 2019. Da tempo inoltre si parla di un ulteriore espansione dell’area aeroportuale e della costruzione del sesto terminal.

Alle 6 di sera di un venerdì di novembre ero un po’ addormentato su un altro treno della eastbound Piccadilly Line, diretto verso casa. Erano passati quasi tre anni e questo era l’ultimo rientro dagli uffici di cantiere. Il lunedì successivo avrei iniziato a lavorare ad un nuovo progetto di aeroporto, il T2 di Dublino in Irlanda. Avevo impiegato gli ultimi mesi di T5 a disegnare i ponti aerei che uniscono il grande parcheggio al “departures level”, sopra la lunga “interchange plaza”, e pochi mesi dopo il nuovo terminal sarebbe stato aperto al pubblico, nel mese di marzo del 2008. Il lavoro che rimaneva da fare a T5 stava via via scemando, si iniziava a smantellare i compounds del cantiere e al WBC rimanevano soltanto poche persone. Le migliaia di chilometri di cavo elettrico erano stati posati, il vetro delle facciate era stato pulito e i pavimenti lucidati, l’odore di pittura fresca si era ormai rarefatto e le luci del terminal si accendevano già perfettamente. Dalla mia postazione avevo visto molti aerei decollare, uno ogni due minuti, e per ognuno che svaniva ne sentivo uno avvicinarsi per poi apparire ed atterrare. Nel giro di poche settimane un altro aereo sarebbe apparso dal nulla, avrebbe squarciato le nuvole grigie sopra Heathrow e lasciato a terra i primi passeggeri di Terminal 5.

***

Sebastiano Baldan (Italia, 1975), dal 2009 fa parte del team architettonico di Favero-Milan Ingegneria (Venezia) e segue progetti internazionali di architettura, in particolare Cina ed Europa. Svolge la professione di architetto senior presso Arup Associates a Londra fino al 2009, il gruppo di progettazione multidisciplinare di ARUP e precedentemente come architetto presso Pascall+Watson Architects.